Что мы сейчас видим на рынке? Многообразие систем, способов контроля, датчиков, диапазонов, опций, программного обеспечения. За последний год российский рынок еще и претерпел существенные изменения, когда привычные многим европейские, американские и японские системы стали недоступны. Новые бренды и системы, пришедшие на рынок, также требуют изучения. Сделать это пользователю самостоятельно – нетривиальная задача. В этой обзорной статье мы упорядочили информацию по ряду наиболее распространенных систем для контроля геометрии и соотнесли их с различными примерами деталей, которые характеризуют особенности применения приборов.

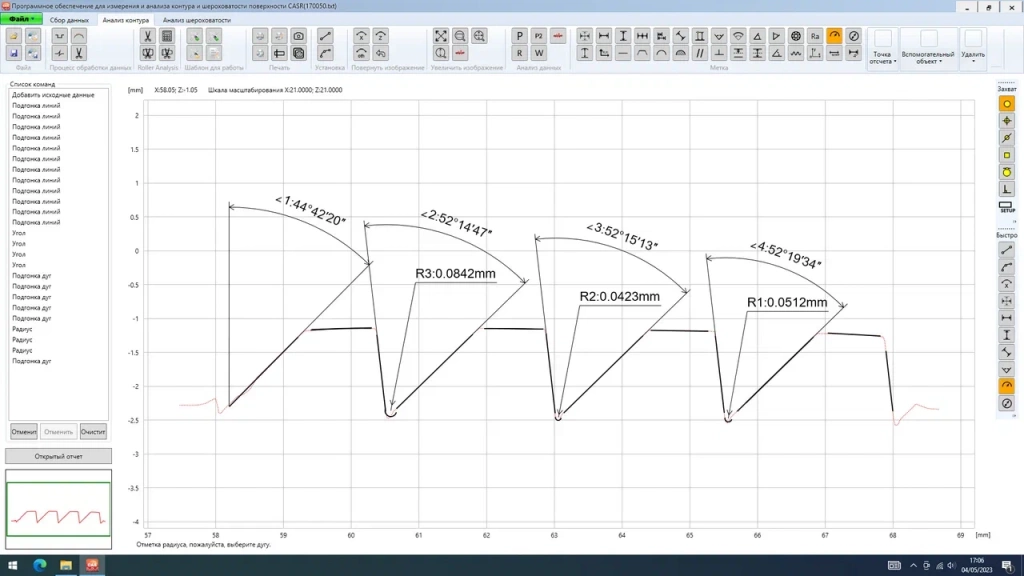

Измерение параметров шарико-винтовой передачи (ШВП)

Контролируемые параметры: накопленная погрешность шага резьбы винта на всей длине нарезной части, параметры контура резьбы: шаг, угол, радиусы, шероховатость.Размер поля допуска: ±3 мкм, для других применений ±5 мкм.

Вид контроля: межоперационный, выходной контроль.

Для контроля данной детали мы использовали контурограф Integra Versus PR30. Преимущество данного решения заключается в следующем: за счет точного расположения ШВП на гранитном столе и системе виброгашения, можно обеспечить высокую точность измерения геометрических параметров и обеспечить высокую скорость измерения детали.

Контроль параметров резьбы на контурографе INTEGRA VERSUS PR30

Данные приборы позволяют решить задачу контактным методом. Действие системы основано на принципе ощупывания неровностей измеряемой поверхности щупом с индуктивным датчиком путем перемещения щупа по измеряемой поверхности. Контурографы делят на две большие группы: контурографы с раздельным датчиками контура и шероховатости и контурографы с комбинированным датчиком. Контурографы бывают в 3 различных модификациях: контурограф с измерением только шероховатости, контурограф с измерением только контура и комбинированный.

Преимущества: большая точность измерений (до 0,5 мкм), возможность получить доступ к труднодоступным мелким элементам, которые невозможно контролировать на ЧПУ КИМ.

Применение: высокоточный контроль резьб, гидравлики (валы, корпуса клапанов и механизмов), канавок подшипниковых колец, роликов подшипников, замков турбинных лопаток, зубчатых передач.

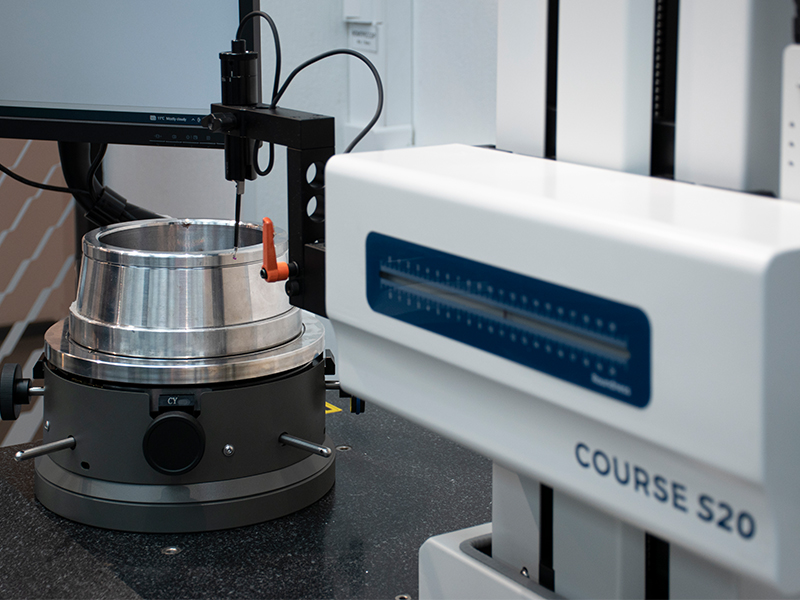

Измерение параметров круглости подшипникового кольца

Контролируемые параметры: круглость.

Размер поля допуска: согласно ГОСТ Р 58868-2020 “Подшипники качения приборные. Отклонение от круглости поверхностей деталей. Методика выполнения измерений” предел допускаемой относительной погрешности определения отклонения от круглости не более 12%.

Вид контроля: межоперационный, выходной контроль.

Контроль подшипниковых колец на кругломере INTEGRA COURSE

Так как устанавливаются жесткие требования к качеству продукции и дальнейшему контролю деталей, необходимо применять кругломер для контроля подшипниковых колец. Прибор обеспечивает погрешность измерения ±(0,025+ 6H/10 000) мкм, где H - расстояние от поверхности рабочего стола, мм.

Принцип работы кругломера заключается в воспроизведении прибором идеальной окружности и ее сравнении с реальным профилем измеряемого изделия.

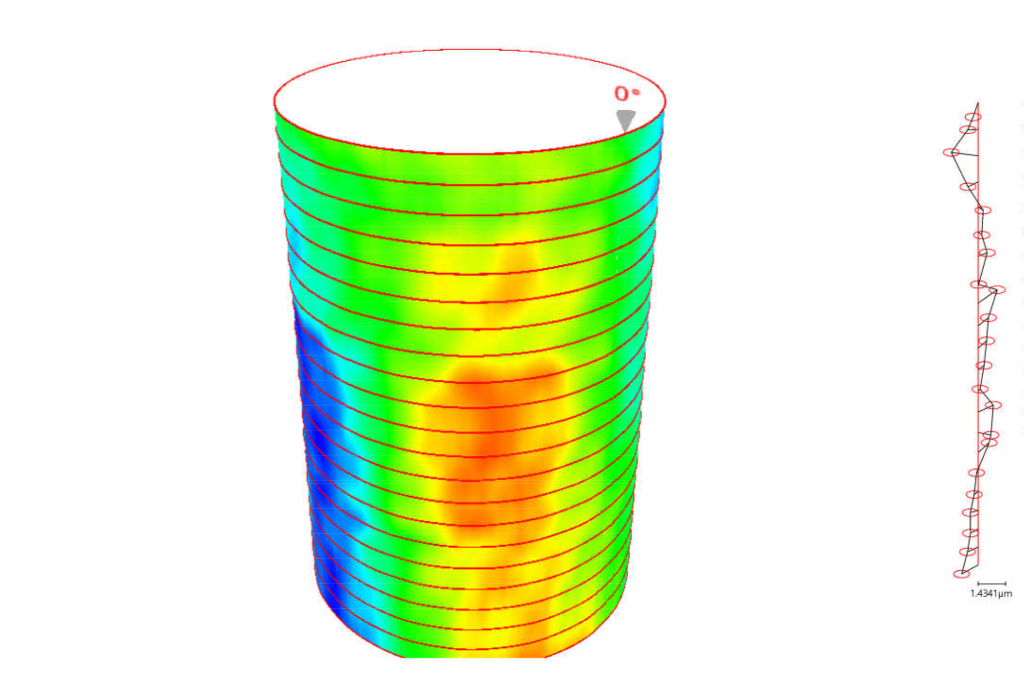

Контроль цилиндричности на кругломере INTEGRA COURSE S20

Кругломеры можно разделить на две большие группы. Первая группа – это базовые кругломеры, которые предназначены для решения повседневных задач, также можно применить в качестве обучающих инструментов. Могут измерять параметры круглости, концентричности, плоскостности, радиальное биение.

Вторая группа – кругломеры, которые могут измерять практически все параметры формы, такие как: цилиндричность, параллельность, прямолинейность, перпендикулярность, биение осевое-торцевое, концентричность и другие параметры формы.

Преимущества: высокая точность измерения. Автоматическое выравнивание позволяет значительно уменьшить время на выравнивание детали и дальнейшее измерение.

Применение: кольца и ролики подшипников, гидравлические узлы и механизмы (поршни, золотники, клапаны), валы различного назначения (например, распредвалы), роторы электродвигателей.

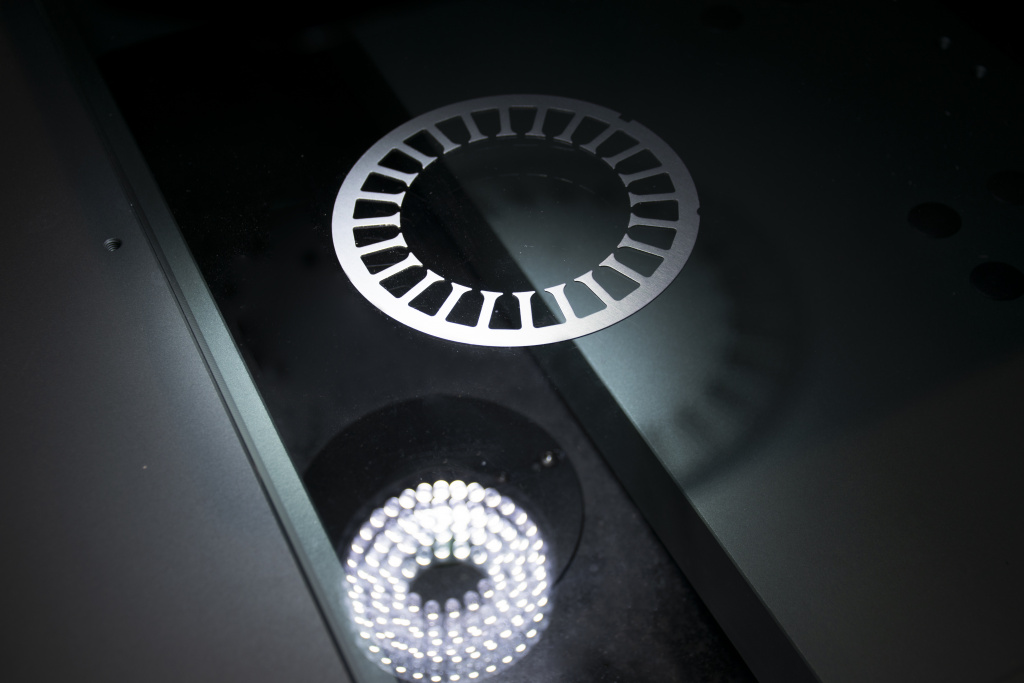

Измерение параметров пластины статора электродвигателя

Размер поля допуска: 5 мкм, погрешность измерения оборудования от 1,8 мкм.

Вид контроля: межоперационный, выходной контроль.

Это типичная задача для видеоизмерительной системы, так как измерения такой детали контактным методом невозможны из-за малой толщины металла.

Время измерения представленной детали — всего 205 секунд. Измерения таких деталей возможно производить в кассете для нескольких изделий, что увеличит общую производительность.

Принцип действия приборов основан на считывании с электронных измерительных шкал осей X, Y значений перемещений подвижного предметного стола и с измерительной шкалы оси Z значений перемещений видеоизмерительного блока при использовании технологии оптического и цифрового проецирования увеличенных изображений объекта, расположенного на измерительном столе в проходящем или отраженном свете. При измерениях по оси Z предусмотрена функция помощи при фокусировке. При необходимости, для измерений по оси Z, приборы могут быть оснащены контактным датчиком. Приборы работают под управлением входящего в комплект персонального компьютера.

Основная задача: измерение линейных и угловых размеров профилей и элементов поверхностей деталей в проходящем и отраженном свете. Системы бывают трех различных видов: ручная, полуавтоматическая, автоматическая.

Преимущества: измерение плоских деталей за короткое время с высокой точностью.

Применение: машиностроение, металлообработка, электроника и микроэлектроника, приборостроение, медицина и т.д.

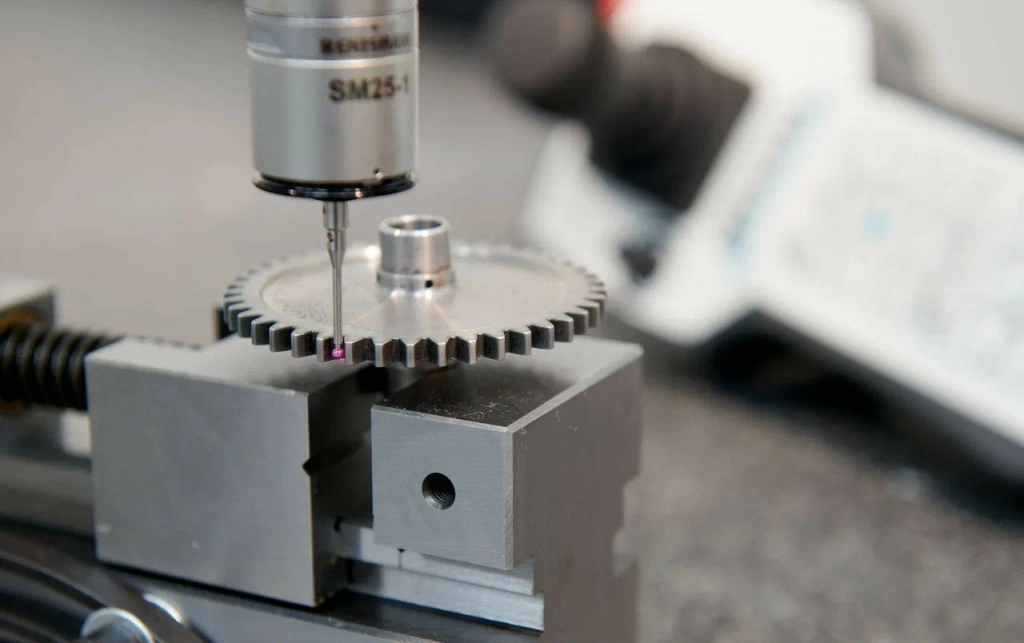

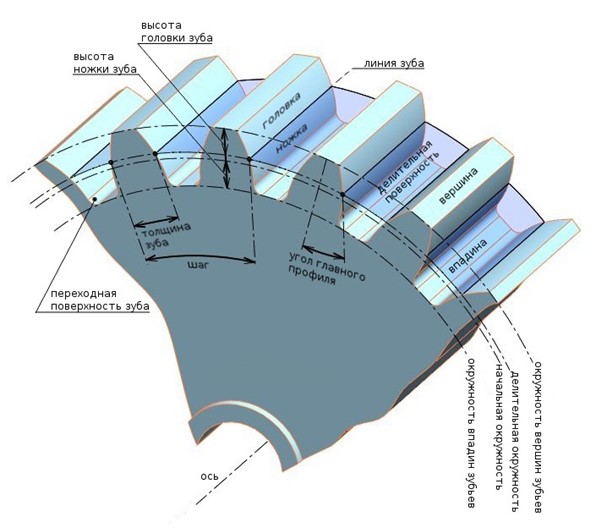

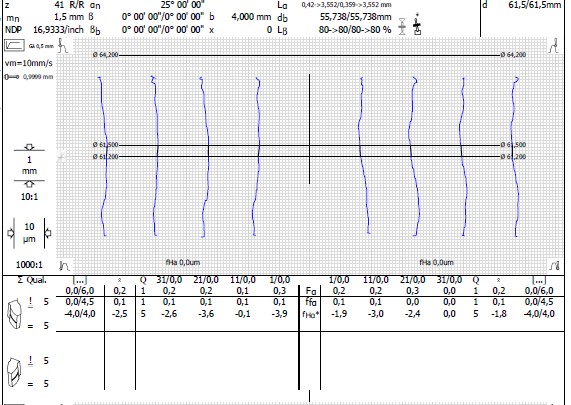

Измерение параметров прямозубого цилиндрического зубчатого колеса

Контролируемые параметры: профиль зуба, направление зуба, шаг зубчатого зацепления, накопленная погрешность шага, размер по роликам, диаметры по вершинам/ впадинам, высота зуба, длина общей нормали, биение зубчатого венца.

Размер поля допуска: для диаметра 64 мм и высоты зубчатого венца 4 мм — допуска от 3 мкм до 50 мкм.

Вид контроля: сплошной контроль.

В данном случае применяются классические портальные КИМ со специализированным ПО для оценки параметров зубчатых колес, ввиду того что обеспечивается контроль всех необходимых параметров, а также возможен контроль геометрических параметров, параметров формы допуска и расположения поверхностей на той же КИМ.

Применение таких материалов как гранит, ручная обработка поверхностей, специальная процедура компенсации, применение высокоточных оптических линеек, современных контактных и оптических (лазерных) датчиков позволяет выполнять измерения с высокой точностью в автоматическом режиме, что особенно важно в производстве высокоточных изделий.

Основная задача: контроль геометрических параметров, а также допуска формы и расположения поверхностей. Какие бывают: портальные, мостовые, портальные с поворотным столом.

Преимущества: высокая скорость измерения, возможность автоматизировать процесс измерения и встроить КИМ в роботизированную ячейку.

Применение: машиностроение, изготовление зубчатых колес.

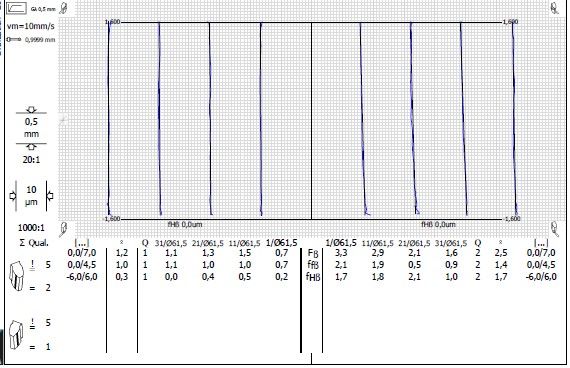

Отчет по профилю зубчатого колеса

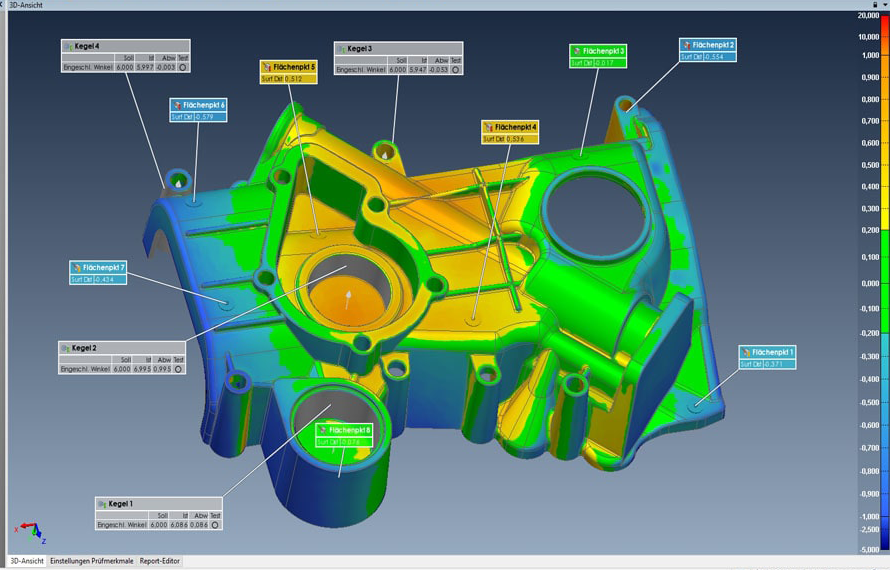

Измерение параметров отливки корпуса распределителя

Размер поля допуска: для размера 150х200х80 мм — допуск от 0,1мм до 0,3 мм.

Вид контроля: выборочный контроль (20% от суточной партии).

Для контроля данной задачи оптимально подходят мобильные КИМ типа рука, благодаря оптимальному сочетанию стоимости и погрешности измерения, контроль на стационарных КИМ нецелесообразен ввиду высоких точностей и стоимости КИМ. Автоматизация не требуется ввиду того, что контроль данных изделий выборочный.

Основная задача: контроль корпусных деталей и узлов непосредственно в цеху предприятия, контроль сложнопрофильных деталей, контроль деталей с “грубыми” допусками от 80 мкм.

Контроль отливки корпуса распределителя мобильной КИМ INTEGRA RIDGE P

Какие бывают: 6 осевые, 7 осевые, 7 осевые с лазерным сканером

Преимущества: мобильность, нет ограничений по массе деталей, простота использования, не требуется высокая квалификация операторов. Отрасли применения: машиностроение, металлургия.

Обладая широкой линейкой измерительного оборудования и глубоким пониманием производственных процессов, компания МС Метролоджи может помочь вам в выборе измерительного оборудования для решения ваших задач.

Компания МС Метролоджи разрабатывает и внедряет технологии контроля качества в области линейно-угловых измерений для различных областей промышленности, за 22 года поставила более 1300 измерительных комплексов по всей России.

У компании есть собственный инженерный центр в Санкт-Петербурге с демонстрационным оборудованием для тестирования, склад наиболее популярных моделей оборудования, аккредитованная лаборатория и парк эталонов.

Индивидуальный подход позволяет решить любую задачу быстро, эффективно, и как следствие, менее затратно.

Какую бы модель вы ни выбрали, вы можете быть уверены в том, что получите техническую поддержку, сервисное и гарантийное обслуживание. Системы INTEGRA обеспечены полноценным локальным сервисом с возможностью калибровки и ремонта оборудования.

Если у вас возникли вопросы по решениям — оставьте заявку, и наши эксперты проконсультируют вас в ближайшее время.